pieza de repuesto para motor Volvo Penta V6, diseñado por 3DZINGS mediante escaneado y reconstrucción CAD, y fabricado con impresión 3D láser.

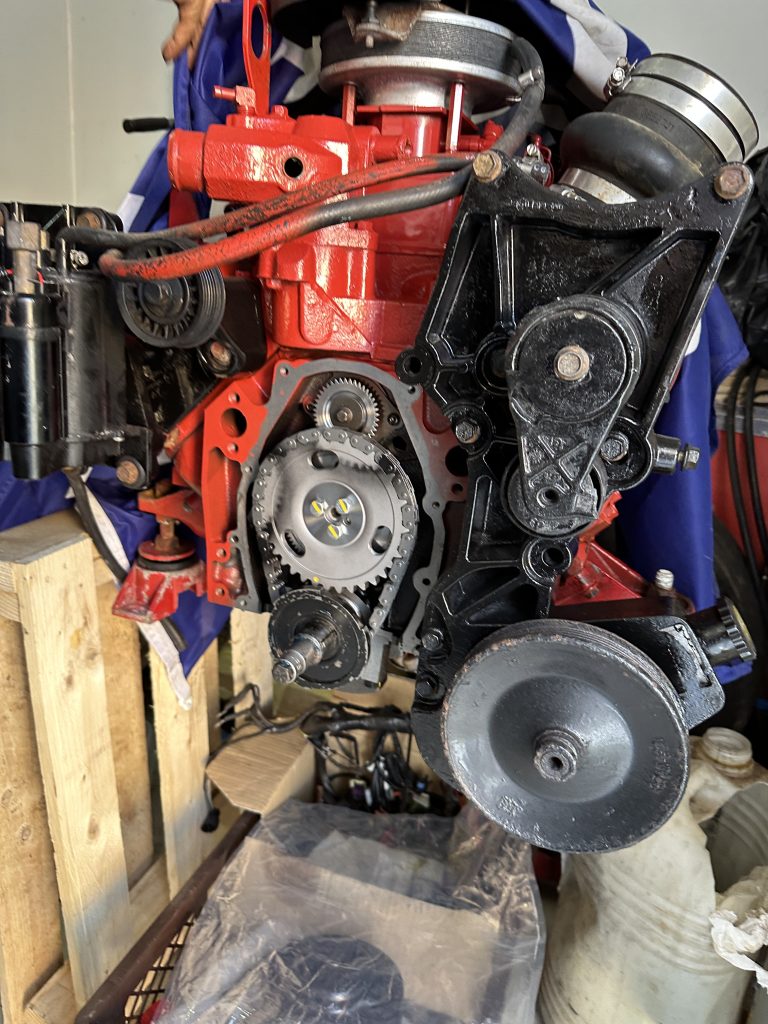

En muchos proyectos de reparación o actualización de embarcaciones, uno de los principales retos es encontrar soluciones que permitan aprovechar la electrónica original sin tener que hacer una sustitución completa del sistema. En este caso, nos encontramos con un motor Volvo Pebeta V6 Vortec que necesitaba una pieza específica para adaptarse a la electrónica antigua del barco, responsable del control de potencia y revoluciones.

Cuando se instala un motor nuevo o reacondicionado, a menudo el fabricante no ofrece compatibilidad con sistemas electrónicos más antiguos. Esto puede suponer un coste enorme si se obliga al usuario a renovar completamente la centralita y otros componentes de control.

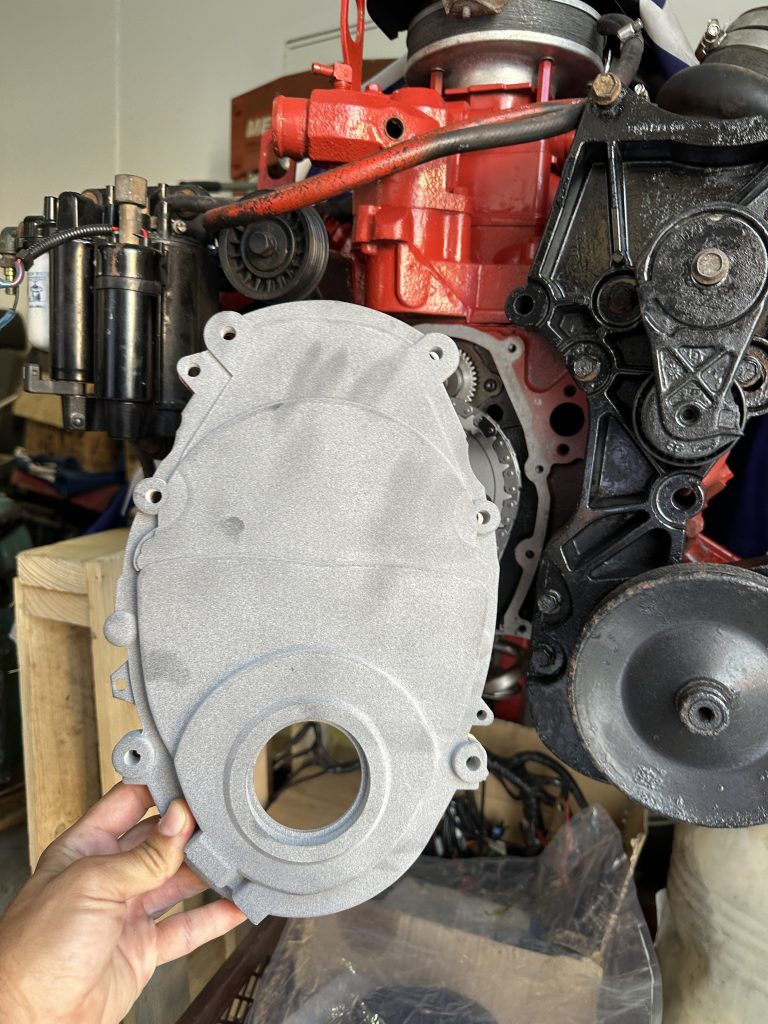

La solución fue escanear y reconstruir en 3D una pieza completamente nueva, que permitiera hacer esa conexión física y funcional entre el nuevo motor y el sistema electrónico original.

Para capturar con precisión la geometría de la pieza original se utilizó un escáner Artec EVA, un equipo profesional ampliamente usado en ingeniería inversa por su precisión y versatilidad.

El escaneado 3D permitió generar una malla digital detallada de la pieza, que sirvió como base para su posterior reconstrucción en CAD.

A partir del modelo escaneado, se realizó la reconstrucción CAD completa utilizando SolidWorks 2025. Durante este proceso se incorporaron también mediciones manuales con calibre para asegurar la precisión dimensional de las zonas clave.

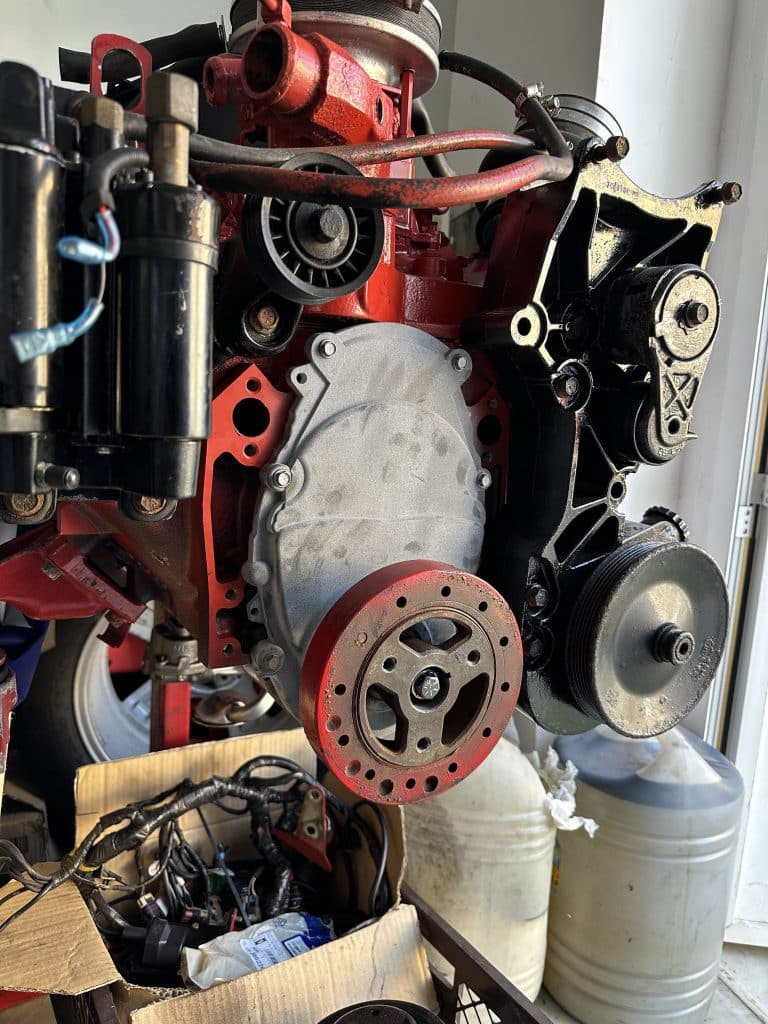

Antes de fabricar la pieza definitiva, se imprimieron varias versiones de comprobación en FDM (filamento), lo que permitió hacer ajustes rápidos y económicos directamente sobre el motor.

Una vez validado el diseño, la pieza se fabricó en tecnología HP Multi Jet Fusion, ideal para obtener piezas resistentes, funcionales y con excelente acabado superficial. Esta versión definitiva se instaló directamente en el motor, quedando plenamente funcional.

Gracias a este proceso de ingeniería inversa, escaneado y fabricación aditiva, fue posible resolver un problema para el cual el fabricante no ofrecía solución directa. Se evitó así el elevado coste de sustituir toda la electrónica del barco, manteniendo la compatibilidad del sistema y asegurando una instalación fiable y duradera.

Jorge Z.

Volvo taller

30 Julio 2025

Málaga