Proyecto de ingeniería aditiva Smart-CitySen

En 3D ZINGS nos gusta presentarnos como Ingeniería Aditiva. El término de fabricación aditiva es el que engloba a todas las diferentes opciones de impresión 3D y hace referencia al esquema común que tienen todas estas tecnologías consistente en ir añadiendo capas de material sucesivamente hasta formar la geometría completa del diseño a fabricar.

Llevado al concepto de Ingeniería, el calificativo de Aditiva viene a significar no sólo que somos especialistas en impresión 3D sino también que vamos aportando a nuestros clientes soporte en diversos niveles hasta cubrir el 100% de los proyectos que nos confían. Desde el diseño y prototipado hasta la producción en serie mediante inyección de plástico y/o mecanizado.

El proyecto que presentamos en este nuevo post es uno de los mejores ejemplos de nuestra actividad como Ingeniería aditiva que hemos podido mostrar hasta el momento. Los resultados de este proyecto ya son públicos y por fin podemos hablar del mismo. La mayoría de proyectos que realizamos tienen confidencialidad por ser ideas novedosas o desarrollo de patentes y no podemos mostrar nada.

El proyecto Smart-CitySen es una idea y desarrollo del Departamento de Ingeniería Electrónica, Sist. Informáticos y Automática de la Universidad de Huelva para el cual desarrollo técnico del cual confiaron en 3D ZINGS para el diseño y la fabricación de prototipos en todo lo referente a la carcasa, estructura y cuerpo del dispositivo. En el vídeo siguiente podéis ver el proceso de fabricación y uso del dispositivo.

El proyecto consistía en el diseño y producción de badenes inteligentes para reducir el alto número de atropellos que se producen cuando los peatones se encuentran cruzando la carretera, y esto lo podíamos realizar gracias a la ingeniería aditiva. Los badenes disponen de unos leds que se activan mediante unos sensores cuando detecta que hay personas cruzando, alertando así a los conductores cuando se aproximan a un paso de peatones. Muchas veces en situaciones de poca visibilidad o por el tono oscuro de la ropa no vemos a las personas y esto es un riesgo muy grande que se podría evitar.

Los requisitos más importantes que debía cumplir cada dispositivo son: la resistencia a los impactos, al peso y conseguir la estanqueidad ya que estos badenes son instalados a la intemperie en las carreteras soportando continuamente el paso de vehículos por encima de ellos, así como la lluvia etc.

A la luz del tipo de dispositivo y el funcionamiento que tiene es evidente que se trata de un desarrollo de alta complejidad en lo que a carcasa se refiere.

Tanto la selección de materiales, como la fabricación de los dispositivos requiere no solo de conocimientos técnicos sino de una experiencia previa importante en desarrollo de producto con ingeniería aditiva. Además, se trata de un dispositivo alimentado por células solares que es uno de nuestros puntos fuertes en cuanto a experiencia industrial por lo que todo lo relacionado con el montaje y encapsulado de dichas células cayó de nuestro lado también en el proyecto.

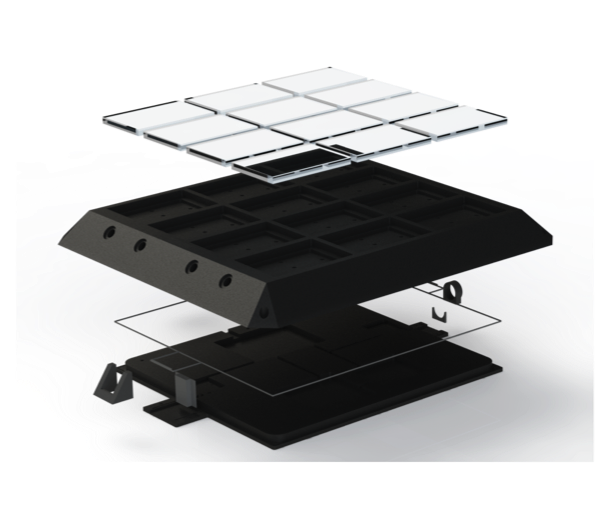

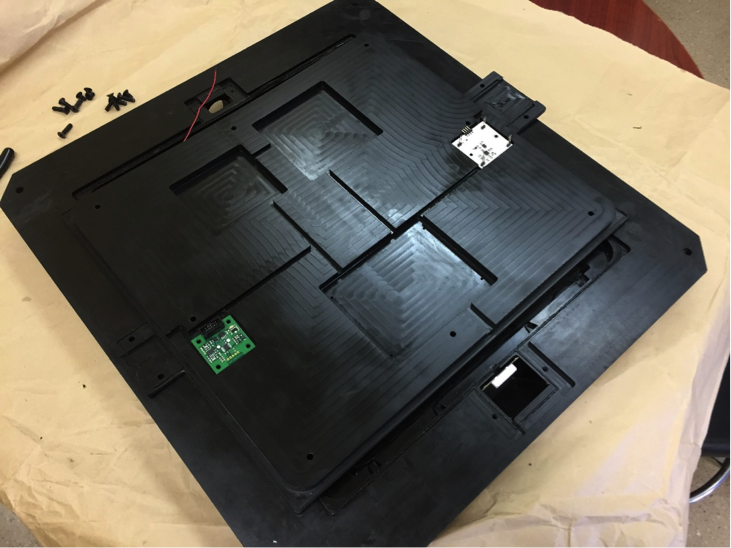

Consta de un cuerpo principal, que para ser producido en serie se recurrió al mecanizado mediante control numérico CNC, diseñando previamente con ayuda de programas CAD en 3D cada pieza con los compartimentos necesarios para alojar la electrónica y las células fotovoltaicas. El conjunto se cierra con una tapadera, también mecanizada, atornillada en su cara inferior, quedando en contacto con el asfalto y anclado a él. En las imágenes a continuación puede verse el diseño 3D del dispositivo.

Imagen 1,2 y 3: diseño 3D del producto.

Adicionalmente, nos encargamos de diseñar y montar el conjunto de células fotovoltaicas que se encargan de generar energía para que toda la electrónica del dispositivo trabaje de forma autónoma, y con independencia de suministro eléctrico. Gracias a nuestro know-how y experiencia previa en el sector fotovoltaico pudimos utilizar un gel óptico de calidad contratada para hacer la interfaz entre célula y cristal lo más eficiente posible. Finalmente las células fotovoltaicas quedan encapsuladas a un cristal muy resistente (equivalente al famoso gorilla glass) todo ese conjunto se sella con una silicona resistente a UV y todo tipo de condiciones meteorológicas para que la estanqueidad quede 100% asegurada.

También se recurrió, cómo no podía ser de otra forma en nuestro caso, a la impresión 3D para realizar unas juntas en material flexible que se adaptaran a la perfección a los componentes y los huecos. Se imprimieron unas sujeciones para los leds y los sensores que van en las caras laterales para posicionarlos con cierta inclinación.

En la imagen anterior aparece una cuña negra impresa en 3D, con su diseño permite 4 inclinaciones diferentes para el sensor que sostiene. La pieza puede ser cortada por las marcas que trae y así conseguir diferentes ángulos.

Una vez fabricado el primer badén se le hizo un ensayo con una prensa hidráulica para ver si soportaba 30 bares de presión sin romper y el resultado fue satisfactorio (como se puede ver en el vídeo anterior).

Usando cristales muy resistentes las células estaban bien protegidas y ningún cristal quebró tras el ensayo, la electrónica, los sensores y leds también estaban intactos y así pudimos validar el producto y fabricar las demás unidades.

Habíamos conseguido una fuerte resistencia mecánica, rigidez y dureza, gracias a la ingeniería aditiva.

Con este dispositivo instalado en las carreteras urbanas se reduce el número de atropellos que se producen a peatones durante el día y especialmente la noche al aumentar la visibilidad de los pasos de peatones cuando se encuentren personas cruzando por los mismos.

Comments (1)