Escaneado 3D y réplica de piezas industriales

A menudo se nos plantea la siguiente situación. Pieza de maquinaria industrial, electrodoméstico o pieza de automoción estropeada para la cual o no hay repuesto disponible o el repuesto incluye muchas otras piezas que no necesitamos y elevan el coste de la reparación. Gracias a la impresión 3D, y con ayuda de un equipo de escaneado láser podemos generar un diseño sólido que podrá sustituir a la pieza original.

En este caso, vamos a reconstruir las aspas de una máquina agraria que se han roto del uso.

Las diez aspas van alojadas en una rueda metálica y cuando impacta una piedra en repetidas ocasiona termina por provocar su rotura. Observamos que con el material empleado originalmente terminan rompiéndose por el mismo lado ya que es un material demasiado rígido.

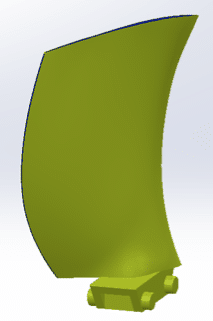

¿Cómo podemos crear una réplica? Pues fabricando las piezas en poliamida, así conseguiremos que sean resistentes y un poco flexibles. Podemos incluso darle más espesor, o reforzar zonas que lo necesiten.

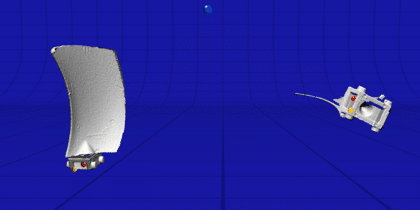

Lo primero que tenemos que hacer es generar un archivo tridimensional para poder trabajar sobre él, así que vamos a comenzar con el escaneado 3D. El escaneado de la pieza no es una simple fotografía con la que se obtienen todos los detalles de la pieza. Hay que realizar diversos análisis en varias posiciones diferentes que posteriormente tendrán que ser alineados y procesados por nuestro personal para completar el modelo.

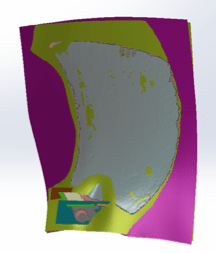

En la siguiente imagen se muestran algunos de los puntos que se han utilizado (rojo y amarillo) para alinear las diferentes tomas de la pieza.

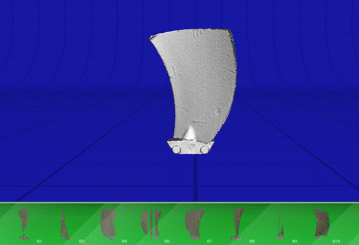

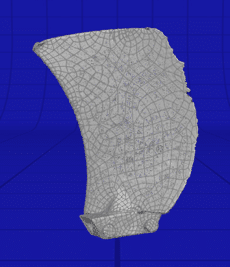

Una vez alineados, se fusionan y ya podemos proceder a suavizar la superficie, rellenar agujeros o simplificar la malla. Según el tipo de Software que usemos para reconstruir la pieza a posteriori podemos exportar un archivo .stl .obj .step .iges etc., según nos interese uno u otro formato.

En la imagen de arriba vemos la superficie que hemos creado, pero ha perdido información tanto en el lado derecho como en el izquierdo, el pico superior está deformado, así que debemos reconstruirlo.

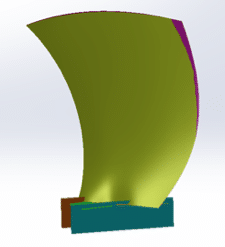

Una vez generada la malla debemos importarla en algún programa de modelado para usarla de base en nuestro diseño.

Hay que convertir la malla generada por el escaneado 3D en un modelo paramétrico o CAD. Para ello hay que ir creando superficies que se adapten a las curvaturas y geometrías que ha captado el escaneado 3D. Con este proceso también se pueden añadir zonas de la pieza que hayan desaparecido por el uso o añadir material de refuerzo para mejorar el diseño original de la pieza.

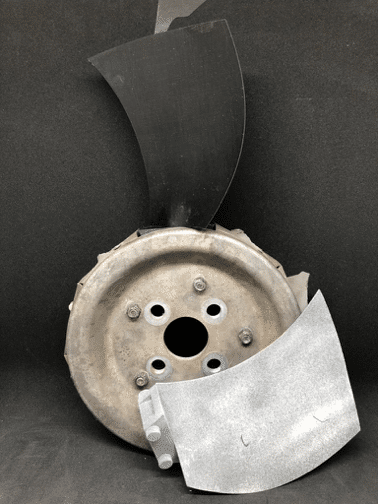

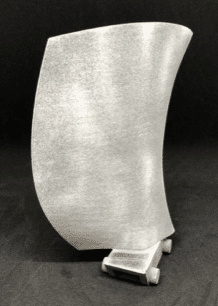

Cuando ya hemos verificado medidas comparando con la pieza original procedemos a imprimir la pieza usando la tecnología de sinterizado láser y material poliamida PA12. Nada de impresión en filamento. La diferencia de calidad entre una tecnología y otra es enorme y con esta opción de calidad láser podemos suministrar a nuestros clientes piezas tan fiable o más que las originales que tenían en el equipo a reparar.

Tras una rápida comprobación práctica nos aseguramos de que encaja en su sitio y funciona correctamente. Si no fuese así, el coste de modificar el diseño e imprimir de nuevo es mucho menor que cualquier otra opción que podamos tener en otras tecnologías como mecanizado o inyección.

En la última imagen podemos ver cómo quedan nuestras piezas de repuesto creadas con impresión 3D puestas en el cuerpo original metálico de la pieza. Todo encaja como es debido y la pieza ha sido reformada e incluso reforzada para que la máquina siga trabajando con normalidad.

No Comments